香梨的凍干

香梨的前處理工序是挑選質(zhì)量較好�����,成熟度一致的香梨,先清洗����、待瀝干后去皮、去核����,稱重�,測水分含量��,再切成厚度一致的薄片���,然后直接鋪在托盤上��。

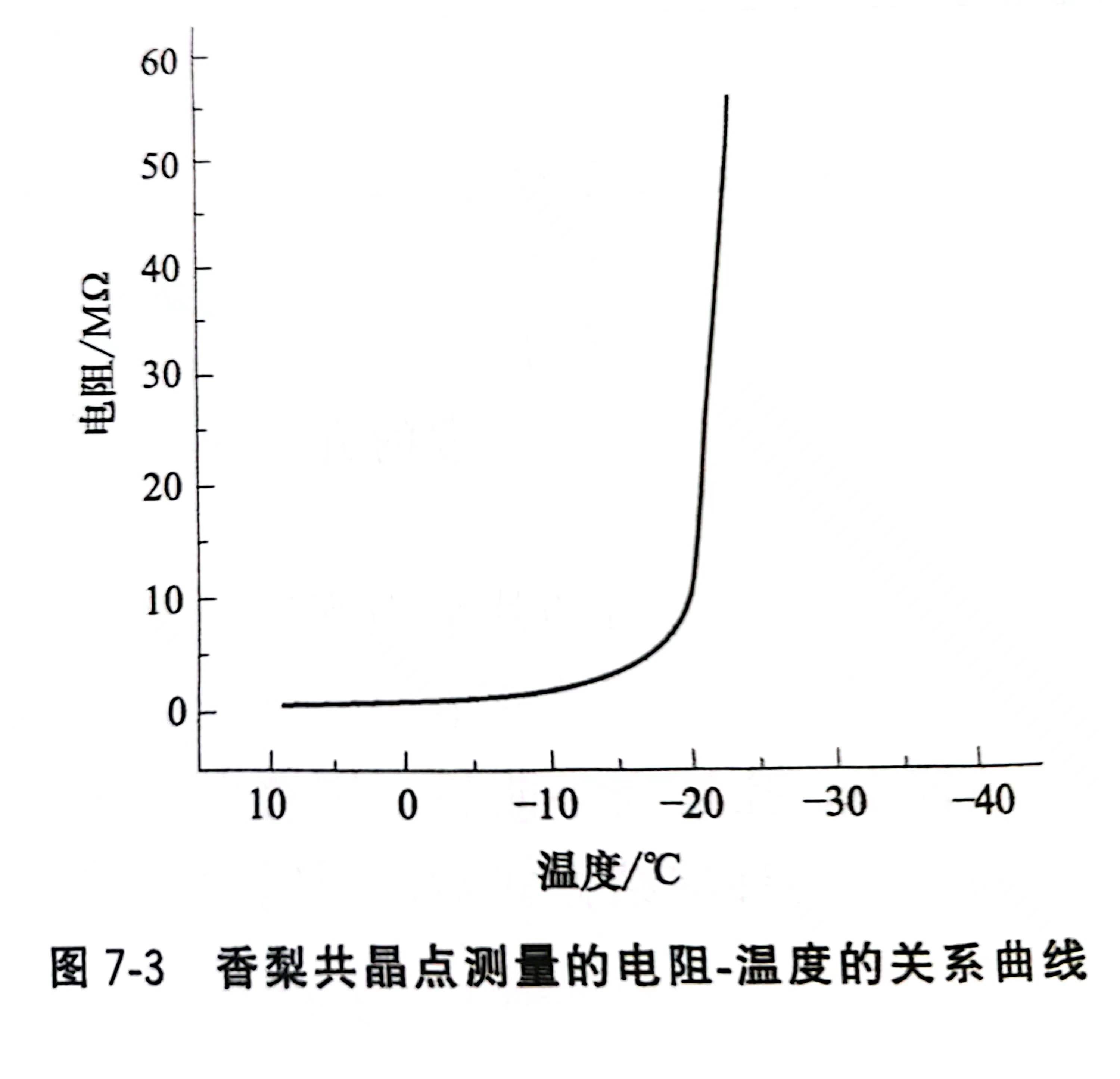

采用電阻法測量物料的共晶點。用數(shù)字萬用表做電阻計�,熱電偶做測溫元件,冷凍在凍干機的凍干室中完成��。在測定過程中�����,為防止直流電通入使物料局部融化�����,應(yīng)使兩電極柱間距大一些���,并且測量過程盡量間斷進(jìn)行��,縮短測量時間��。-5℃時用萬用表測物料電阻值���,以后每降 1℃測一次阻值�����,直到電阻變得無窮大為止�����,重復(fù)操作數(shù)次然后取平均值���。香型電陽隨溫度變化如圖 7-3 所示。

由圖7-3 可知�,香梨的共晶區(qū)為-17℃~-23℃,取香梨的共晶點溫度為-20℃����,為驗證測定的準(zhǔn)確性,將香梨速凍至一20℃并保溫2h�����,剖分香梨后�,證明其內(nèi)部已完全凍透��。從熱力學(xué)數(shù)據(jù)表查知共晶區(qū)下限-23℃下水的飽和蒸氣壓為 77.31Pa����,即在高于此真空度條件下可以直接升華除去水分��,實際操作中干燥箱壓強控制在低于75Pa���。

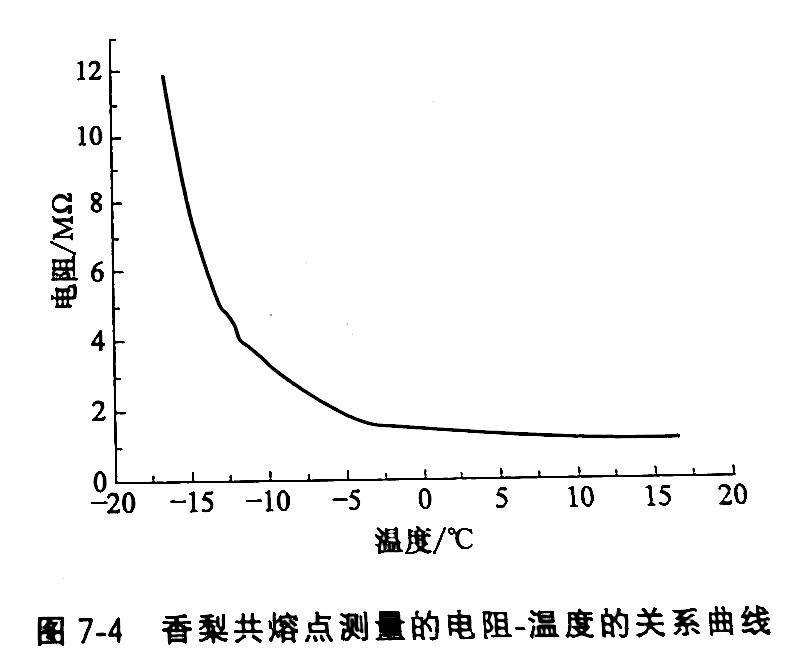

用電阻法測定香梨共熔點���。先將物料冷凍至-30℃��,然后開始升溫��,并測其電阻值���,見圖7-4��?��?芍憷娴墓踩埸c為一15℃,所以升華時物料冰晶的溫度不能超過此溫度�。

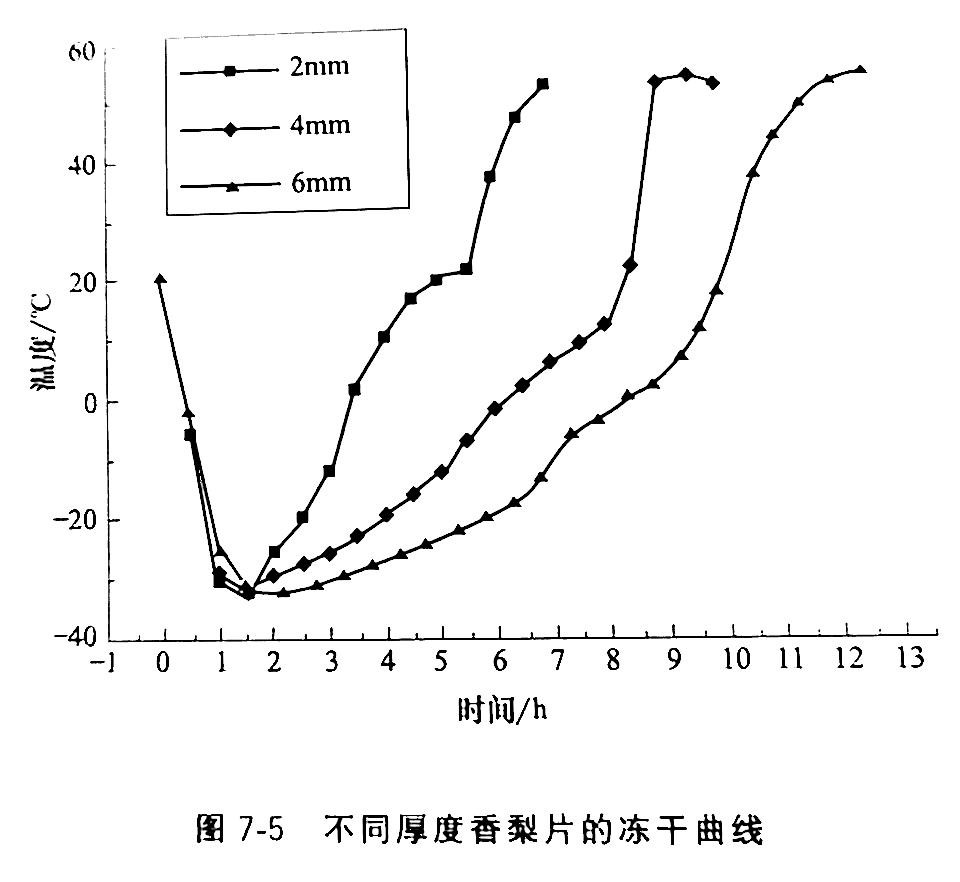

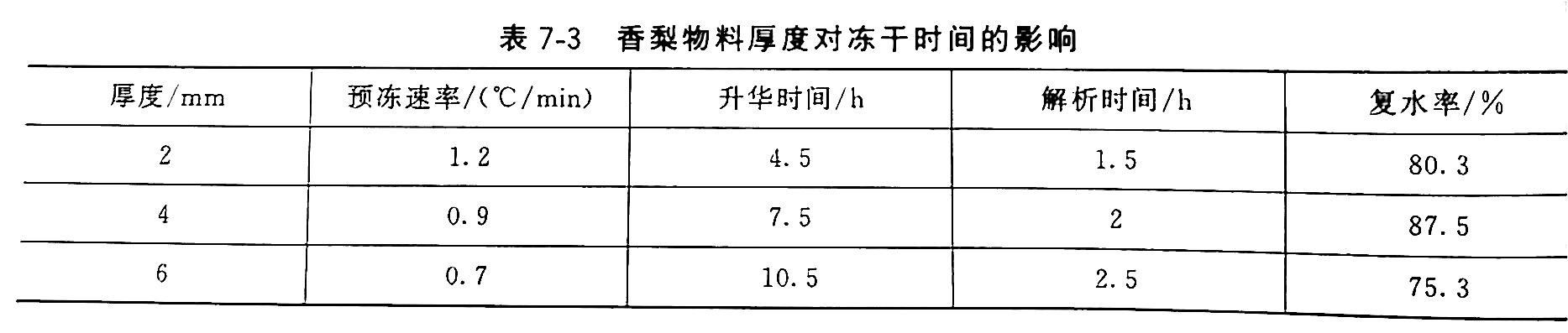

香梨片厚度的確定是在裝料量和凍干時間之間取得平衡�����。理論上講�����,物料厚度越薄�����,越有利于凍干過程的進(jìn)行�,所需時間越短���,但一次產(chǎn)量也低�。實驗中對厚度分別為 2mm���、4mm和6mm的香梨片進(jìn)行凍干實驗研究�����,不同厚度物料的凍干實時曲線如圖7-5�����,所需時間如表7-3 給出�����。比較而言����,由于升華和解析干燥時間基本與厚度成正比,輔助時間基本相同�,所以梨片厚度6mnm 的生產(chǎn)效率最高。但厚度增大使工藝過程控制的難度增大���,制品質(zhì)量不易保證��;同時,香梨實際尺寸的大小決定了切割制取6mm厚梨片的成品產(chǎn)出率遠(yuǎn)低于4mm���。因此����,采用4mm 厚梨片的凍干工藝更切合生產(chǎn)實際��。

香梨片凍結(jié)有速凍和緩凍兩種方式�。速凍方式是首先將擱板和空托盤經(jīng)0.5h 降溫至-35℃���,再將香梨片快速鋪入托盤內(nèi),1h后擱板溫度達(dá)-37℃��,梨片溫度為-35℃���。緩凍方式是將香梨片及托盤在常溫下放入凍干箱內(nèi)�,控制擱板降溫速率在 1~2℃/min�,待1.5h后擱板溫度達(dá)-36℃,梨片溫度為-28℃����。兩種凍結(jié)方法后,均進(jìn)行正常的升華和解析干燥��,并對凍干制品進(jìn)行品質(zhì)檢測����。

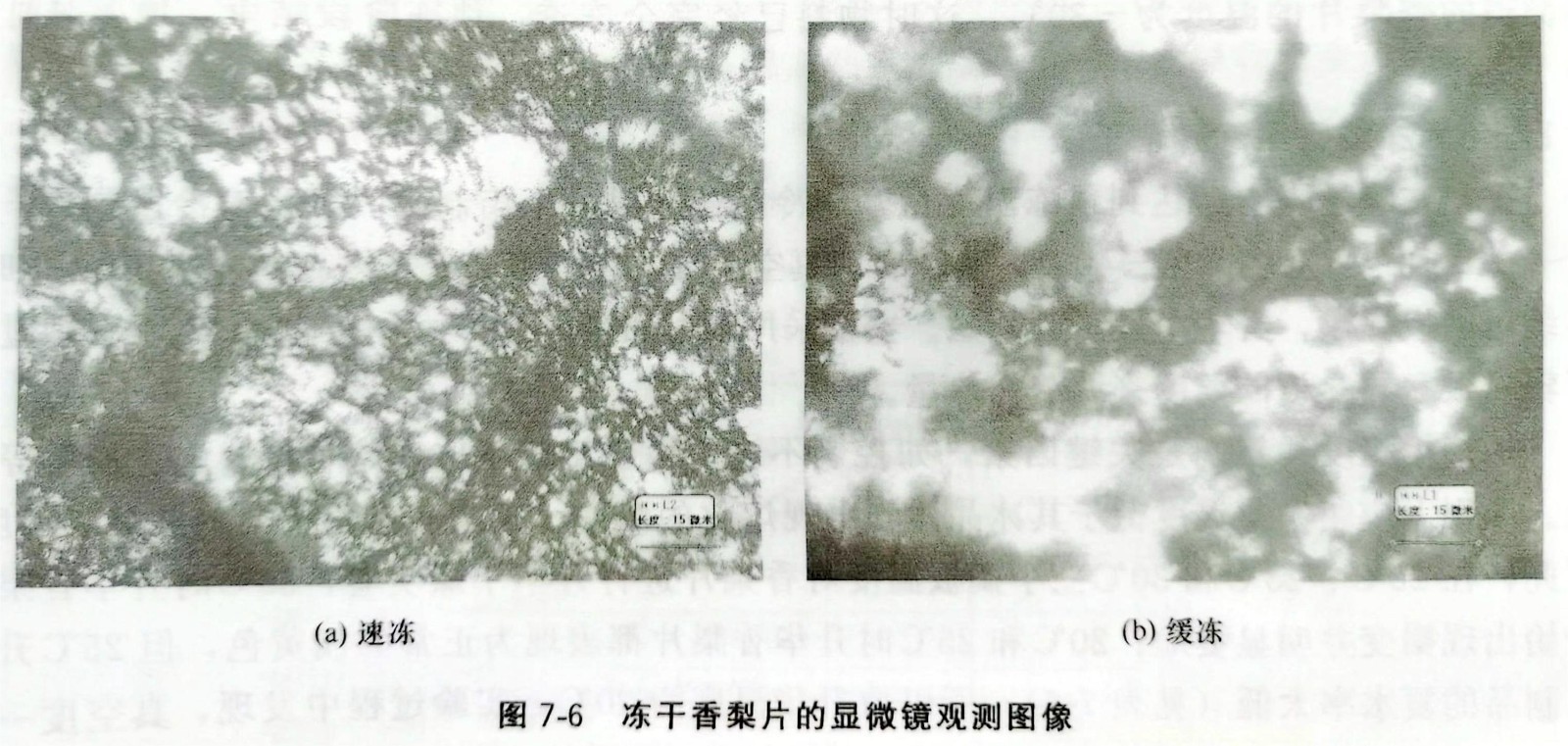

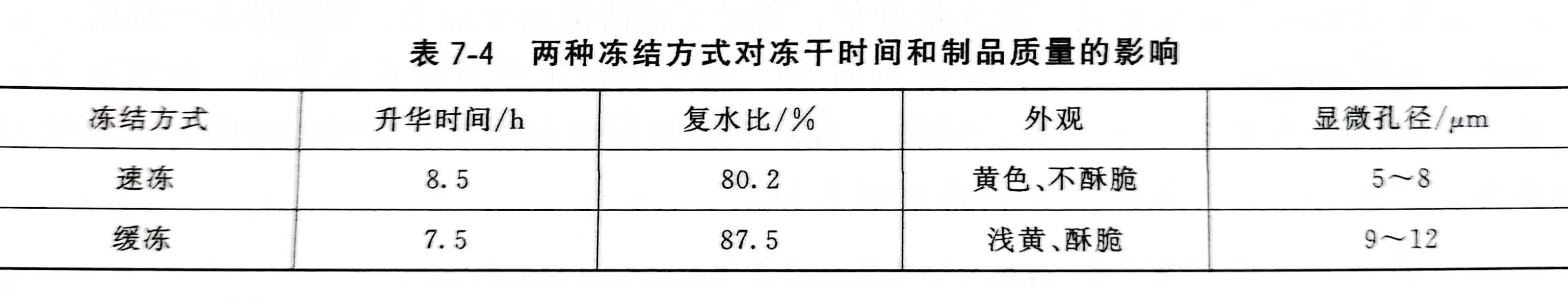

利用 倒置生物顯微鏡,對凍干后的制品進(jìn)行切片顯微觀測����,發(fā)現(xiàn)速凍香梨片的顯微孔徑大多在 5~8μm左右,而緩凍香梨片的顯微孔徑大多在 9~12μm左右,參見圖 7-6��。從而直接說明了速凍使梨片內(nèi)產(chǎn)生的冰晶較小��,孔道細(xì)小曲折�,因此也使升華干燥速度慢、時間長���,而且復(fù)水效果也差些���。表 7-4 對比了兩種凍結(jié)方式對凍干時間和制品質(zhì)量的影響。

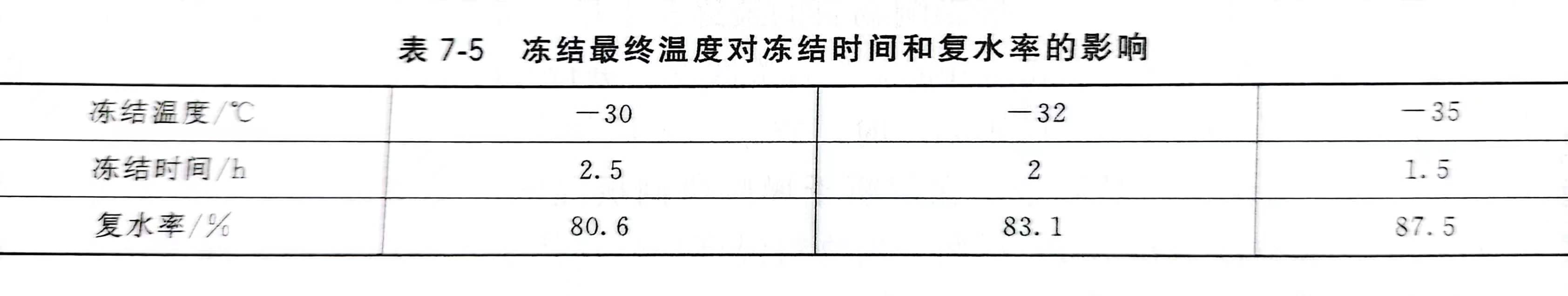

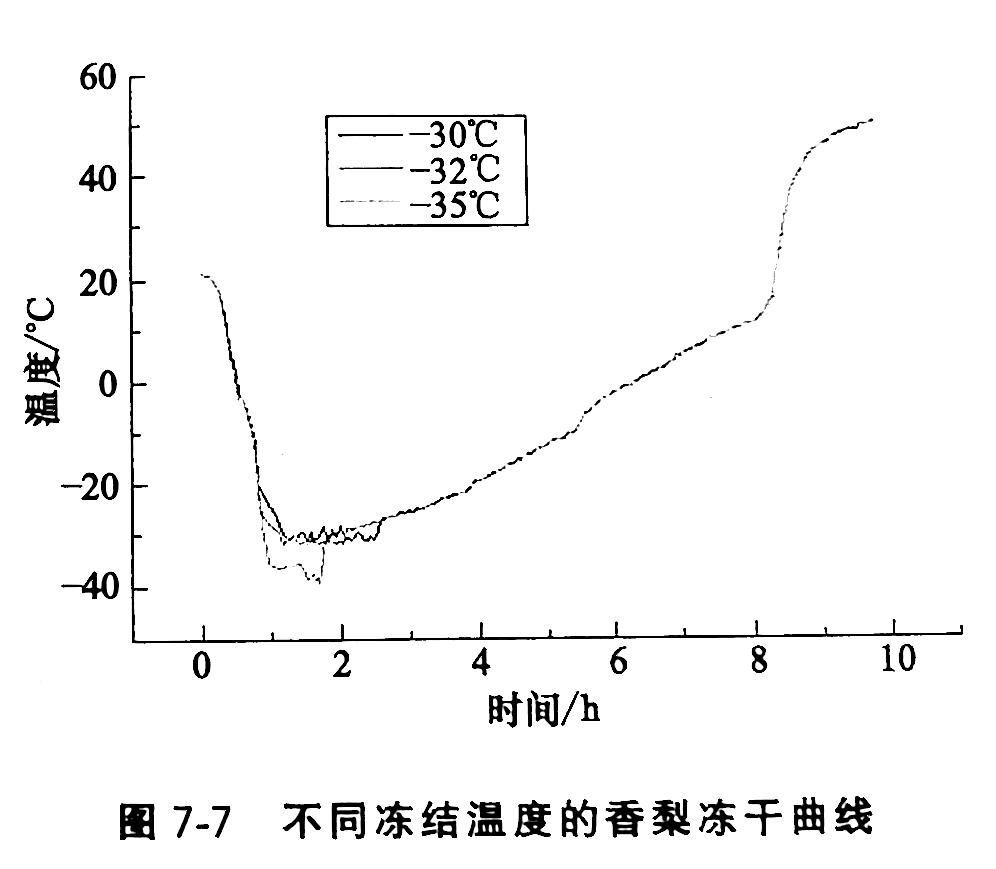

凍結(jié)最終溫度常以物料的共晶點做依據(jù)���,已測得香梨片的共晶點溫度為-20℃��,凍結(jié)的最終溫度應(yīng)比共晶點溫度低5~10℃�,但擱板和物料的溫度相差約10~15℃�,所以凍結(jié)的最終溫度為-30~-35℃。將厚4mm 的香梨片放入托盤內(nèi)�����,分別在-30℃����、-32℃和-35℃下預(yù)凍,當(dāng)冷阱溫度為-40℃時���,抽真空至絕對壓力為10Pa�����,并在 20~60Pa范圍內(nèi)進(jìn)行干燥��。研究發(fā)現(xiàn)-35℃下預(yù)凍時間最短�����,-30℃下干燥時間最長����,而且-35℃下預(yù)凍凍結(jié)干燥后的香梨片復(fù)水率最大��,見表 7-5��。所以-35℃為相對較好的凍結(jié)最終溫度�����。三種凍結(jié)溫度的凍干曲線如圖7-7所示。

由圖 7-7可知�,當(dāng)其他條件相同,只是冷凍物料的凍結(jié)最終溫度不同時�,對干燥過程的影響很小,可以忽略���。原因是物料剛開始干燥時���,物料的表面即界面,此時的傳質(zhì)阻力小���,傳質(zhì)速率大�,物料中冰升華所需熱量除一部分來自加熱板外��,自身的降溫也提供一部分熱量���。不論初始溫度的大小����,均在很短的時間內(nèi)使界面溫度趨于相同�����。

所以香梨片凍結(jié)工藝確定為�����,先將裝有香梨片的托盤放置到凍干箱內(nèi)的擱板上���,設(shè)定擱板溫度為-35℃�。裝人物料后��,制冷約1.5h后測得的香梨片的溫度為一30℃����,這時物料已經(jīng)完全凍透,預(yù)凍階段結(jié)束���,預(yù)凍時間共為15h��。